應用範圍(wéi)

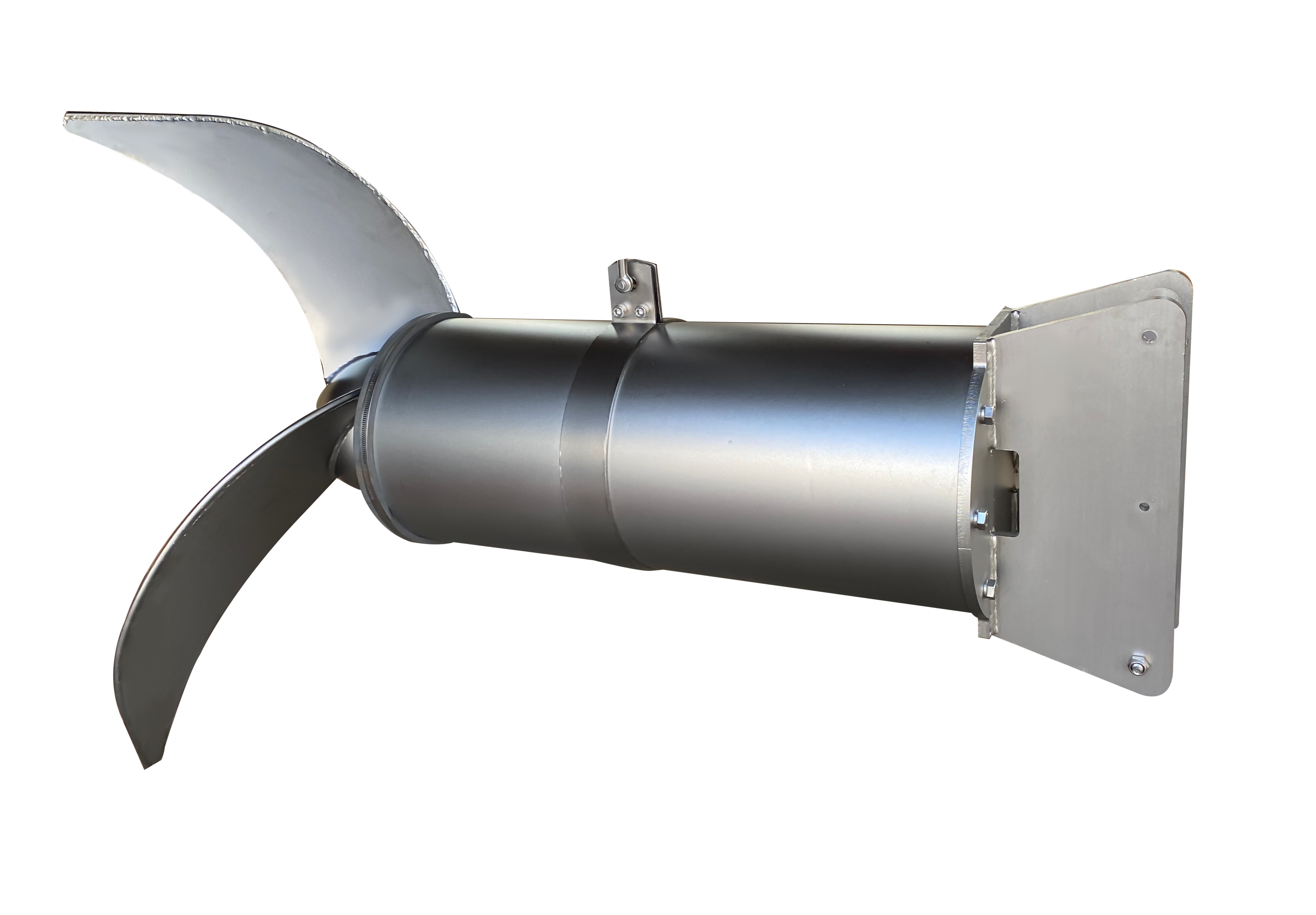

QDTM型(xíng)填料流化(huà)推流器是我公(gōng)司自主研發生產(chǎn)的(de)一(yī)種在(zài)水處理流化床生物膜反應器工藝(簡稱MBBR工(gōng)藝)中對水體推流、攪拌和混合,使生物膜填料流化的(de)新型推流(liú)器。其特點是:寬大的三葉片不鏽鋼葉輪可創建強大的水流流場;較低的轉速、加(jiā)厚的圓弧(hú)形葉片外邊沿可有效防止葉片(piàn)對(duì)填(tián)料的撞擊(jī)、切割而造成的填料破損;整體式圓筒形不鏽鋼外殼,可使填料對機殼的磨損最小,防腐性好;內置機殼中的大扭矩、高效行星斜齒(chǐ)輪減速(sù)機,傳(chuán)動(dòng)效率高、運轉平穩(wěn)、使(shǐ)用壽命長(zhǎng);使(shǐ)水麵填料以(yǐ)一定角度進入水下,以達到最佳的流化狀態,有效阻止填料和懸浮物的沉積;安裝係統水下導杆可根(gēn)據推流器的安(ān)裝位置,能適(shì)應各種(zhǒng)池形的安裝(zhuāng)布置形式,以便創建(jiàn)最佳的流場,消除(chú)攪拌死區,使水體達到(dào)充分(fèn)的攪拌與混(hún)合效果。

適用於汙水處理MBBR工藝中加入不同比例填料(liào)的(de)曝氣池(chí)、厭氧池、缺氧池以及不加填料的各種生物(wù)池、汙泥池等含有懸浮物需推流、攪拌、混(hún)合的場合。

1.2 運行條件

填料流化推流器在下(xià)列(liè)條件下應能正常連續運行:

最高介質溫度不超過40°C;

介質的PH值在5—9之間;

液體密度不超過1150kg/m3;

最佳流速(sù)應保(bǎo)持在0.25~0.30m/s之間;

長期潛水運行,潛水深度一般不超過10m。

注意:設備應完全(quán)在水下作業,不能在易燃易爆的環境下或有強腐蝕性液體的環境中工作。

1.2.1避免事項

應避免在下述場所安裝(zhuāng)填料流化推流(liú)器:

潛水推進器前方有障(zhàng)礙物、固體(tǐ)物、纖維物(wù);

外部水流不(bú)平衡的場所;

水位變化超過推進器工作安全範圍的場所;

由於儲水池設計問題而造成潛水推進器水流不暢;

這(zhè)是(shì)填料流化推流器連續工作的一項前提條件。

安(ān)裝時請考慮填料流化推流器可達到的作用力(詳見產品樣本(běn))。

1.3結構與功能

經過專門設計的零部件可使填料流化(huà)推流(liú)器達到最佳性能。

1.3.1接線盒

接線盒與周圍(wéi)液體(tǐ)、電機部分(fèn)完全(quán)密(mì)封隔離;電機定子由周圍的液體冷卻。

1.3.2電機

潛水電機繞組的絕緣(yuán)等級為F等級,防護等(děng)級為IP68。

1.3.3減速裝置

內置於機殼筒(tǒng)體內,采用高效行星斜齒輪減速機(jī)傳(chuán)動,傳動效率高,以降低輸出轉速。

1.3.4油室

潤滑並冷卻軸封裝置,並起著隔水、冷卻減速機的作用。

1.3.5軸密(mì)封

有兩個機械密封密封裝置,材料:碳化(huà)矽-氟橡膠和(hé)碳化矽-丁腈橡膠各一。

1.3.6葉輪

葉輪為不鏽鋼(gāng)推進式。葉片為寬大的三葉(yè)形式,加厚的圓弧形葉片外邊沿可有效防止葉片(piàn)對填料的撞擊、切割而造成的填料(liào)破損;葉片設計成後掠(luě)式,具(jù)有自潔功(gōng)能;輪轂與軸通過鍵傳(chuán)遞扭矩,維修時(shí)容易拆卸更換。

1.3.7 機殼

整體式圓筒形不(bú)鏽鋼外殼,可使填料對機殼的(de)磨損最小,防腐性好;

2運輸與存放

運輸和存(cún)放填料流化推流器時,應將(jiāng)其水平或垂直放置(zhì)。確保攪拌機不會滾動或側翻。

提升填料流化推流器(qì)時,必須使(shǐ)用(yòng)鋼繩等起吊設備,不準用電機電(diàn)纜線起吊。

長時間存放推進(jìn)器時,必(bì)須杜絕潮濕與高溫環境。

不定期用(yòng)手轉動葉輪,以免密封圈粘在一起。填料流化(huà)推流(liú)器儲存時(shí)間若超過六個月,則必須對填料流化(huà)推流器(qì)強製旋轉。

填(tián)料流化推(tuī)流器長時間存放後,使用前務必檢查。特別要注意密封墊和電纜(lǎn)入口。

Ø填料流化推流器安(ān)裝以(yǐ)後,不能長期浸在水中不工作,建議每半月(yuè)至少運行4小(xiǎo)時以檢查其功能和適(shì)應性,或提起(qǐ)放在幹燥(zào)處備用。

蘇公網安備(bèi) 32011602010322

蘇公網安備(bèi) 32011602010322